(2)反応釜中の混合液の温度をプログラム制御し、化学反応を進行(釜の外部ジャケットからは熱媒と冷媒により、釜の内部の熱交換器からはスチームと冷却水によって加熱あるいは冷却する)

(3)化学反応の途中、適時に原料D・Eを計量・添加し、反応を操作

(4)化学反応の終了と所定の液温を確認の後、中間製品を熟成槽へ移送(粘度の高い液体を移送するため、窒素ガス圧を利用する)

(5)熟成槽中の中間製品の温度をプログラム制御し、化学反応(熟成)を進行

(6)熟成の終了と所定の温度を確認の後、製品を熟成槽から取り出して出荷

これらの工程は、計量・混合・移送・加熱・冷却・添加・出荷など各種動作のタイミングを管理するシーケンス制御(順序・条件制御)によって自動的に進められます。ただし、プラント運転のためには前述のように、原料重量・プログラム制御時の温度・窒素ガス流量など諸アナログ量の計測・記録、そしてシーケンス制御との結び付けが必要です。

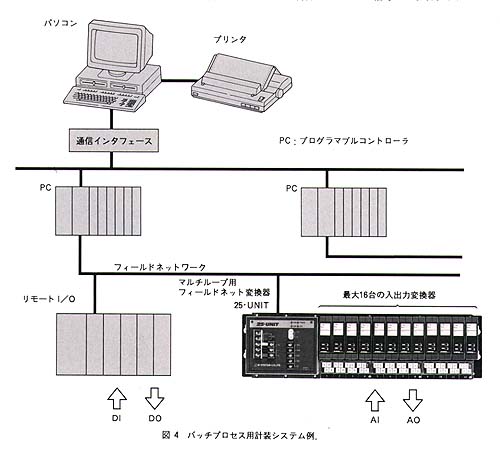

このようなバッチプロセスを自動操業するための計装システムの例を図4に示します。パソコン、PC、フィールドネットワーク、ON-OFF信号用リモートI/Oそしてマルチループ用フィールドネット形変換器25・UNITが主な構成要素です。

ON-OFF信号によるシーケンス制御は、PCを主体として、フィールドとの信号のやり取りをリモー