(I)アンチリセットワインドアップ機能(偏差が続いたとき生じる、積分飽和によるオーバーシュートを防止する機能)、(II)積分機能の分離、(III)2種類のPIDパラメータの切り換え、(IV)測定値微分方式と偏差微分方式の選択可能、(V)相互干渉の少ないPID演算方式などです。これらは、PID制御そのものの質の向上を図ったものです。

デジタル式計器

1970年代から現在までは、制御用コンピュータやマイコンを使用したデジタルPID演算の時代です。単純PID制御の欠点を補うアドバンスト制御の機能がたくさん付加されました。

おもなアドバンストPID制御の種類は、(I)フィードフォワード制御、(II)非線形PID制御、(III)サンプル値PI制御、(IV)スミスの無駄時間補償制御、(V)2自由度PID制御、(VI)オーバーライド制御、(VII)クロスリミット制御などです。このように高度の機能を付加しても、製造直接原価が上がらないのがデジタル式計器の有利な点です。各種の演算を行う機能は、プログラムの形でROM(読み出し専用のメモリ)に収納され、新しいハードの追加が不要だからです。

3.計装業界におけるコンピュータの歴史

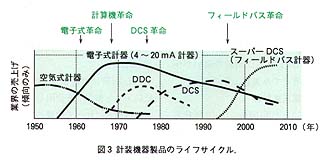

今度は、計装業界におけるコンピュータの歴史について振り返ってみます。コンピュータの使われ方は、大きく分けて次の3段階に区別されます。

SCCの時代

まず最初は、電子式計器が出現した当初の使われ方です。コンピュータで直接コントロールバルブを制御せずに、調節計の設定値を動かす方式が採用されました。この方式はSCC(Supervisory Computer Control)方式と呼ばれ、現在でも使われています。コンピュータの役目は、操業の監視、プロセスデータや警報状態の記録(ロギング)およびプラント操業の最適化などです。

DDCの時代

次は、1960年代の後半に始まったDDC(Direct Digital Control)の時代です。DDCは、1台のコンピュータでプロセス全部のバルブを操作する方式です。当時は、コンピュータが非常に高価だったために、工場全体を1台のコンピュータで制御するDDC方式が提案されました。

しかし、ただ1台のコンピュータが故障すると、工場の制御が全滅する危険が問題視されました。そのために、各種のバックアップ方法が検討され、ループごとに手動操作器をつけて、コンピュータのダウン信号により出力値を保持する方法、アナログ式調節計を1ループごとにつけて、PIDバックアップする方法などが採用されました。

マルチループDCSの時代

1975年に、日本国内ではCENTUM(横河電機製)が、アメリカではTDC(Honeywell社製)が発表されました。

マルチループDCS(Distributed Control System=分散形制御システム)は、複数台のコンピュータを使用してコンピュータダウン時の影響を分散化するものです。DDCの場合、1台のコンピュータで全制御ループを制御するために心配される全滅の危険性はDCSによって大幅に減少しました。

DCSができた当初は、1台のコンピュータが32ループ程度の制御を受け持っていました。しかし、コンピュータの機能アップと信頼度の向上に伴って、1台で制御できるループ数が増えてきました。そのために、コンピュータがダウンしたときの影響が、DDCの時代と同様に問題になってきました。これを解決するために、二重化方式が提案されています。ところが、二重化した機器の切換え手順が経