一般に、図6、7のように、温調計とPLCでは、メーカーが異なるため、パソコンとの通信ラインがそれぞれ別になります。したがって、温調計とPLC間の通信が必要なときは、パソコン経由で実行しなくてはなりません。

このとき問題になるのは、パソコンの信頼性です。そのために、対象となるプロセスが制御用の通信データをパソコンで中継してもよいか、検討しなくてはなりません。

さらに、制御信号をパソコンが高速で中継すると、パソコンの本来の業務の邪魔をして、応答が非常に遅くなることも考慮しなくてはなりません。

(2)スーパーDCSの場合

ループ制御を実行する制御カードとシーケンス制御用の接点入出力部であるリレーカードは、ネストバスにより接続されて、一体になって動作します。

システムが大規模になって、ネストバスに収容できなくなったときは、計装LAN(MsysNet2)に接続されるリモートI/Oユニットを使用します。

スーパーDCSを使用すれば、パソコンによる制御信号の中継はありません。したがって、温調計+PLCシステムにみられた「パソコンの信頼性」や「データの高速中継通信」の問題点は解消されます。

ループ制御とシーケンス制御の密結合度

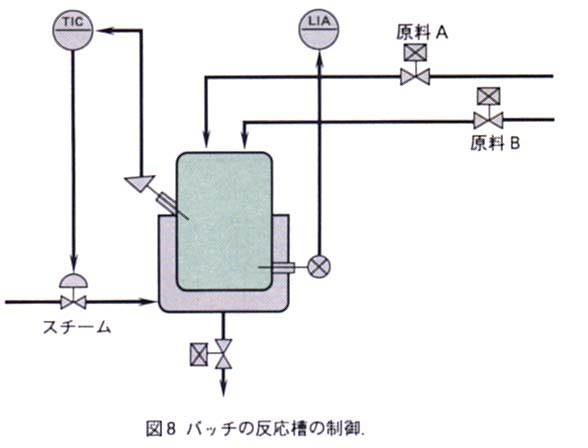

温調計とPLCを併用するアプリケーションでは、ループ制御とシーケンス制御が無関係に動作することはほとんどありません。この例として、図8のようなバッチの反応槽の制御を考えてみます。

(1)温調計+PLCの場合

I.原料の仕込み

タンクレベルを測定して原料AとBを投入するとき、原料の投入量をきめるレベル信号が必要です。PLCのアナログ入力にレベル信号を接続し、PLCの内部でレベル接点信号を作り出します。

II.加熱

原料の仕込みが完了するとスチーム弁を開いて加熱します。加熱開始の合図は、PLCから送信します。これを温調計に伝えるときにパソコン経由の通信が必要になります。

温調計のPID制御は、設定温度よりかなり低い温度からスタートしなければなりません。しかし、設定値と測定値が一致しない状態でPID制御を自動に入れると大きなオーバーシュートが発生します。

これを避けるために、アドバンストPID制御の一種であるバッチPID制御を行いますが、温調計にはこのような機能はありません。これを補うために温調計の外部に各種のハードウェアを取り付ける必要があり、かなりの腕前を持った計装技術者でないと、この"温調計+PLC方式"でこの種のプロセスをすんなり自動化するのは困難です。

(2)スーパーDCSの場合

スーパーDCSは、ループ制御とシーケンス制御が密結合されて一体になって動作します。“温調計+PLCシステム”で実現が難しかった昇温過程のバッチPID制御機能は、スーパーDCSの標準機能です。

さらに、スーパーDCSの制御カードには、2個のPIDループ以外に、40個の演算器と約1000ステップ分のシーケンサ ブロックが標準で用意されています。これだけあれば、プラントの試運転中に各種の制御システムの試行を行い、短期間に目的の制御システムを完成することが可能です。