DCSとPLCの組合せ

DCSとPLCの各々の特徴を組み合わせた計装がよく行われています。これまでに述べたように基本的設計思想が掛け離れていて、変数形もデータベースも異る両者を信号通信を介して併用しているのが現状です。いわば信号通信を緩衝帯にしているのだと観察します。

このように木と竹の接木のようではなくて、両者を一体化した複合制御システム(HYBRID PROCESS CONTROL SYSTEM;HPCS)が提唱されています<注1>。HPCSでは共通変数、共通データ ベース、計器ブロックを使い、オープン化に沿ったものです。しかし、このような汎用機はコスト高になり、高速論理演算に難があるのではないかとも報告されています。

PAバッチ制御の体系化

PID調節計は負帰還理論に支えられて製品化され、普及しました。DCSとPLC共に論理制御では工学的理論による支持がでなかったことがこれまで弱点でした。最近、ISA SP88バッチ制御規格委員会が一般モデルの開発と共通技術用語の選定をし、最終案を出す段階になっています。

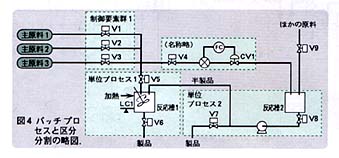

図4は一般モデルの紹介に必要な部分だけを取り出したバッチ プロセスの略図です。一般モデルでは、バッチ計装システムを機能別に区分して(図中、点線枠)、機能の複雑さによって4段階に位置付けします。図には、最も簡単な「制御要素群(CONTROLMODULE)」と最も複雑な「単位プロセス(UNIT)(2つ)」を記入しました。これらの区分ごとに計装の設計をし、設置と立ち上げを行い、保守もしようとするものです。実運転では、バッチ製品別の運転情報を単位プロセスの制御部に集中的に蓄えておいて実行します。それ以下の簡単な区分には、単位プロセスから呼び出されたときだけ、指示された動作だけをさせるのです。したがって、この部分の設計は簡単になります。制御要素群など区分ごとの計装には、前号で説明した現場型μP調節計や現場型PLCがちょうど適合します。これらをフィールドバスで接続すると配線費も安くなるでしょう。

このISA SP88規格の成立と普及による利点は多岐にわたります。ユーザーもメーカーも共通の基盤で話し合えるようになります。バッチ製品ごとに全プロセスの運転プログラムを作る必要もなくなります。単位プロセス制御部だけプログラム変更すればよいのです。バッチ制御システムの設計、設置、立上げ、保守が容易になります。これで、メーカーがバッチ用制御機器の製品化を進めることができます。ユーザー側にもこれを受け入れる態勢ができて行きます。

* * *

これまでにプロセスごとにシステム設計をしていた論理制御が、オブジェクト指向方法、バッチ制御の一般モデル化、先進通信技術の活用とパソコンやワークステーションの普及とにより、PAで連続制御を凌ぐ大きさの工業部門になるものと期待します。(文責は筆者)

<注1>J.M. BIMBAUM AND J.P. SALKS, "DCS VS PLC:THE CONFLICT IS OVER," pp 549-554, ADVANCES IN INSTRUMENTATION AND CONTROL, ISA/94 Vol.49, PART2

風早 正宏

MKKインターナショナル

社長

学術博士(Ph.D)