ホッパー切り出し制御

(株)エム・システム技研

はじめに

スーパーDCSのアプリケーションの例として、今回はホッパー切り出し制御をご紹介します。

一般に、石灰やセメント、微粉炭等、粉粒体の供給装置として、出口側に切り出し(排出)用のロータリーフィーダやテーブルフィーダを備えたホッパー(シュータ)が広く用いられています。

これらの装置では、出口側のフィーダの回転数を変えることによって切り出し量の調節を行いますが、ホッパー内の粉体残量の変化や粉体の流動状況の変動等でフィーダの充填率が変わるため、回転数に対する切り出し量の定量性が問題になることがあります。

これを解決するため、ここに紹介する例では、ホッパーの重量を測定するロードセルとスーパーDCSを組み合わせ、切り出し量の定量制御を行っています。

1.システム構成と制御動作

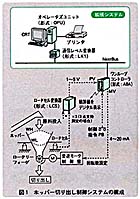

図1にホッパー装置と切り出し量制御システムの構成を示します。

ホッパーにはロードセルが設置され、ロードセル変換器を介しホッパー内の粉体重量が測定されます。切り出し用ロータリーフィーダの回転数は変速モータにより制御されています。

ここで、ホッパー内の粉体残量が下限に達すると、原料が別途供給装置からホッパーへ、自動的に補充されるものとします。

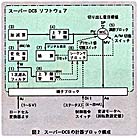

スーパーDCS(本例ではワンループコントローラABAを使用)は重量の測定信号を受け、下記の制御を行います。

(I)制御開始指令を受けると、粉体残量が上限(WH)以上ホッパー内にあることを判定し、制御を開始します。

(II)重量(W)の単位時間当たりの変化量(=変化率 dW/dt)、すなわち切り出し量が一定となるよう、変速モータへの回転数設定値(=制御出力)を操作し、制御を行います。

(III)粉体残量が下限(WL)未満になると、制御出力をその時点の値でホールドし、変速モータの回転数を一定の値に保ちます。

(IV)ホッパーへ原料が補給され、残量がWH以上になると、(II)の