以後、(II)~(IV)の動作を繰り返します。

(V)制御停止指令を受けると、制御出力をプリセット値にホールドし、待機状態になります。

なお、制御中の払い出し量は積算され、カウンタへ表示されます。

2.計器ブロック構成

図2に、前記の制御内容を実現するため使用する、スーパーDCS内の計器ブロック(ソフトウェア)の構成を示します。各計器ブロックは、本制御システムにおいて、それぞれ以下に挙げる働きをします。

(1)1次遅れフィルタ

重量の測定信号から、ホッパー内の粉体の崩落や装置の振動などに伴う、突変性のノイズ成分を除去します。

(2)変化率演算

現在の入力値とH×N秒前(H:サンプリング周期、N:サンプル数)の入力値の差分を1秒当たりの変化量に換算して出力します。すなわち、重量の変化率dW/dtを演算します。

(3)加減算

切り出し制御では、重量の変化率が、定常時に負方向の小さな値となるため、以降の演算系の便宜上、入力信号に係数を乗じ、信号反転すると同時にスケール変換します。

(4)上下限制限

変化率の異常値を除去するため、入力信号の変化範囲を制限します(上限はロータリーフィーダのキャパシティ相当値で制限、下限は0で制限)。

(5)調節ブロック

重量の変化率を測定値(PV)として、これが設定値(SP)と一致するよう変速モータへの回転数設定値(MV)を操作し、フィードバック制御を行います。制御アルゴリズムはP(比例)+I(積分)とします。

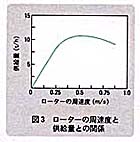

なお、ロータリーフィーダの特性として、回転数(ローターの周速度)が過大になると、供給量が逆応答を示す場合があるので(図3参照)、制御出力値(MV)の上下限制限機能を生かし、変速モータに過大な回転数が設定されることを防止します。

また、シーケンサ・ブロックから指令を受けて、出力のホールド動作(マニュアルモード移行)やプリセット値(あらかじめ設定した一定値)への切り換え動作を行います。

(6)上下限警報

重量信号の上限(WH)、および下限(WL)を判定し、シーケンス制御の条件とします。

(7)積算

重量の変化率信号(瞬時値)を積算し、切り出し量の積算値を表示します。積算値は手動リセット、もしくは制御開始指令によって自動リセットされます。

(8)シーケンサ・ブロック

他の計器ブロックと連携し、1節で述べた制御動作の遷移をシーケンス制御機能により自動化します。

おわりに

ホッパー装置には、切り出し量用制御機器があらかじめ付属している場合もありますが、今回ここにご紹介したスーパーDCSは、このような制御機器のリプレース用として安価な設備を提供できるだけでなく、スーパーDCSの特長を生かした高度できめ細かな制御を可能にします。

また、装置の遠隔/中央での監視・操作が可能になり、複数のホッパーの集中管理や、他設備と併せた広範囲なプラント管理システムへの発展など、機能の展開、拡充に伴うさまざまなアプリケーションが期待できます。

◆ 参考文献 ◆

丸善(株)「粉体 理論と応用」

久保 輝一郎 他編