(3)フィードフォワード制御

図3と図4の例で、フィードバック制御を行ったとします。すると、蒸気が使用されて、ボイラのレベルに変動が現れてから、初めて設定値(SV)と測定値(PV)に偏差が現れます。この偏差が発生し、PIDのパラメータによる計算が行われてから操作出力値(MV)が変化し、その結果で制御が行われます。

これでは測定値と設定値の偏差が発生しないと、制御が働きません。すなわち、水位の変動がありますので、この制御はボイラの水位制御には向いていません。

ボイラでは、使用蒸気流量と供給水量に相関関係がありますから、これを利用してフィードフォワード制御と呼ばれる制御方法が採用されます。

使用蒸気量が多くなれば、当然のこととして供給水量を多くする必要があります。使用蒸気流量に対応して供給水を一定の割合(30%から70%程度)で供給しますので、制御が行われなくとも、水位変動はそれほど多く発生しません。不足部分を通常のフィードバック制御で補えば、レベルの変動はほとんどなくなります。

このように、操作出力(MV)に直接加減算し、バルブを早く操作してレベル変動を小さくする制御のことを加算形フィードフォワード制御と言います。

通常のコントロールでは、制御対象の相関関係がわからないため、フィードバック制御が使用されます。

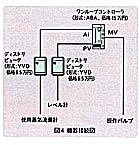

ワンループコントローラ(形式:ABA)には、出力補償端子と呼ばれる端子があり、使用蒸気流量に相当する出力を制御出力に簡単に加算することができます。温度制御だけに使用される温調計では、外部で加算することによって構成することも可能ですが、コントローラと加算器の間に相互のやり取りがないため、出力に突変現象が発生し、プラントに悪影響を与える恐れがあります。ABAでは、内部で演算処理されるため、そのような現象は発生しません。

おわりに

ABAでは、2個のコントローラ、40個の演算器および各種計器ブロックを内蔵しており、パラメータで指定するだけで使用できるため、複雑な演算も簡単に行うことができます。

パラメータ類がROMで固定されたプログラマブルコントローラも一般に売られていますが、ABAではすべてのパラメータがプログラミングユニット(形式:PU-2A)やビルダーソフト(形式:SFE)で変更できますから、現地での変更をスムーズに行うことができます。たとえば、現地立上げ時になってから測定値にリニアライザを付加したい場合に、ABAでは計器ブロックの指定、結線情報および折れ線データなどのパラメータをインプットすれば、簡単に計器を挿入できます。したがって、現地スタートアップなどの時間が大幅に短縮でき、トータルコストが大幅に節約できます。

コストがかからず、DCS並の制御を行うことができるのがワンループコントローラ(形式:ABA)です。最初に説明しましたアドバンスト制御も簡単なものであれば、ABAを使って1ループ単位で演算器を組み合わせる(約40個以内)ことによって、プロセスコンピュータや大型DCSを使用せず構成できます。ぜひ、いろいろな応用を考えてみてください。