| 2003年2月号 | |||||||||||

表面実装技術による多品種少量の生産体制の確立に向けて | |||||||||||

| (株)エム・システム技研 製造部 SURFACE MOUNT

PROJECT | |||||||||||

エム・システム技研はこのような状況に対応するため、表面実装技術の採用による効率的な多品種少量生産体制の確立を目指しています。

1)はんだの印刷 プリント基板の表面に、はんだペースト(はんだ材料を糊状にしたもの)を供給するためにメタルマスクを作成して配線パターンに重ね、はんだペーストを印刷塗布します。 2)部品の搭載 はんだペーストを印刷塗布したプリント基板の上に、表面実装用の部品を搭載装置を使い自動的に位置決めして搭載します。 3)リフロー これをリフロー炉という高温の熱風炉に通すと、印刷塗布されているはんだペーストがいったん溶けた後再度固まり、部品が完全にはんだ付けされます。 4)外観検査 最後に、搭載した部品とはんだ付けした箇所の接続状態を目視または検査機で確認します。

1項 1)の工程では、一般的なマスク印刷方式をとらずにディスペンサ方式を導入しました。 この装置では、メタルマスクの作成が不要でCADデータのみではんだ印刷がでます。そのためパターンの変更時も容易に対応できます。また、メタルマスクの洗浄や保管場所もいっさい必要ありません。 1項 2)の工程では、生産機種切り換えの段取りが一括交換処理できる装置を選定しました。 生産機種の変更をする際は、あらかじめ搭載装置に搭載部品を設置した台車を3台準備していて、計75種類の部品を一括交換できるため、搭載装置の段取り替えがきわめて容易に行えます。 1項 4)の工程では、はんだ付け自動検査装置(PCB 3D SOLDER PROFILE INSPECTION MACHINE)の新規導入を行いました。 2002年に導入した設備についてもう少し詳しく紹介します。

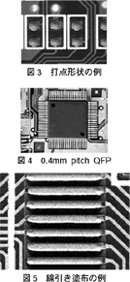

一般に処理速度はマスク印刷方式の方が優れていますが、ディスペンサは印刷機のようにメタルマスク全体にはんだを供給するのではなく、必要量だけ塗布するので、環境に優しい装置といえます。また、はんだ材料は塗布する直前まで大気との接触を避けることによって、酸化防止できるという特徴があります。 はんだの塗布については、打点形状(図3)が一般的に知られています。エム・システム技研は、打点はもちろん線引き塗布にも取り組んでいます。0.4mm pitch QFP(図4)への塗布についても、クリームはんだの性質・吐出ノズルの形状・基板の状態などを考慮した制御方法の組み合わせを確立するために、装置のメーカーと二人三脚で取り組んでいます。図5は線引き塗布の例です。

また、段差照明による2次元判定を採用した接合箇所の確認も行えます。

|

| ||||||||||

|

|||||||||||